您当前的位置:首页 / 新闻动态 / 自封袋吹膜机:塑料包装生产的核心装备与技术革新

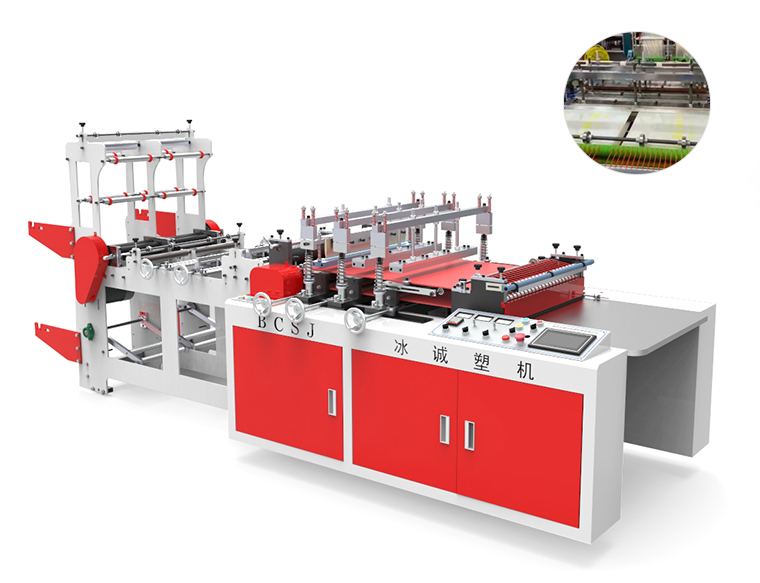

自封袋吹膜机是将塑料原料加工成自封袋专用薄膜的核心设备,通过 “熔融 - 吹塑 - 成型” 的连续工艺,实现从颗粒原料到管状薄膜的转化,其结构与工作流程高度适配自封袋的特殊性能需求(如密封性、韧性)。

1. 挤出系统:作为设备 “心脏”,由螺杆、料筒、机头组成。螺杆采用渐变型螺槽设计(长径比 28:1-32:1),确保 PP、PE 等原料充分熔融塑化;料筒外壁配备分区加热装置(常温至 230℃精准控温),避免原料局部过热碳化;机头为特殊设计的环形模头,模口间隙可通过调节螺栓精准控制(0.5-2mm),直接影响薄膜厚度均匀性,自封袋专用模头还需预留密封条成型通道,确保后续加工时自封条与薄膜的一体化贴合。

2. 吹胀冷却系统:包括风环、冷却风筒、牵引架。风环采用双层环形风道设计,均匀输送 3-5℃的冷却风,快速冷却刚从模头挤出的管状薄膜(泡管),冷却效率直接决定薄膜透明度与力学性能;大型设备还配备内冷系统,通过插入泡管内部的冷却管输送冷空气,适用于厚度超过 50μm 的厚膜生产;牵引架上的导向辊组可调节泡管垂直度,避免薄膜出现褶皱。

3. 牵引收卷系统:由牵引辊、分切装置、收卷机组成。牵引辊采用橡胶包覆材质(邵氏硬度 75-85 度),通过变频电机控制转速(0-60m/min),精准调节薄膜牵引速度;分切装置配备圆刀或激光分切组件,可根据自封袋宽度需求(50-500mm)将管状薄膜分切成单张平膜;收卷机采用双工位设计,实现不间断收卷,收卷张力通过磁粉离合器自动调节(0.5-5N),确保成品膜卷平整无偏差。

4. 控制系统:以 PLC 为核心,搭配触摸屏实现可视化操作。可实时监控挤出温度、牵引速度、收卷张力等关键参数(精度达 ±1℃、±0.1m/min),部分高端机型支持参数存储与调用(可保存 100 组以上生产配方),还具备故障报警功能(如温度异常、断膜时自动停机),降低人工操作强度。

1. 原料预处理:将 PP 或 PE 颗粒(自封袋常用原料)加入干燥机,在 80-100℃下干燥 2-4 小时,去除原料中的水分(含水量需控制在 0.1% 以下),避免薄膜出现气泡;若生产彩色自封袋,需按比例加入色母粒(添加量 2%-5%),通过混料机充分混合均匀。

2. 熔融挤出:干燥后的原料由料斗进入挤出机料筒,在螺杆旋转推动下,经过料筒各区段加热(一区 160-180℃、二区 180-200℃、三区 200-220℃、机头 210-230℃),逐渐熔融成黏流态;熔融塑料在螺杆压力作用下(压力 15-25MPa),通过环形模头挤出,形成管状薄膜(泡管)。

3. 吹胀定型:压缩空气通过模头中心的气道注入泡管内部,将泡管吹胀至设定直径(通常为模头直径的 2-4 倍,即吹胀比 2:1-4:1),泡管直径决定薄膜宽度;同时风环持续输送冷却风,将泡管温度从 200℃以上快速降至 50℃以下,使薄膜定型,避免后续拉伸变形。

4. 牵引分切:定型后的泡管由牵引辊牵引向上,经过导向辊调整姿态后,被分切装置沿中线切开,形成两张平膜;若生产带自封条的薄膜,需在分切前通过专用装置将自封条(如 PE 密封条)与薄膜热压贴合,确保自封条位置精准(偏差≤0.5mm)。

5. 收卷成品:分切后的平膜由收卷机卷成膜卷,收卷速度与牵引速度保持同步(速度匹配精度 ±0.2m/min),避免薄膜拉伸或起皱;膜卷直径达到设定值(通常为 300-600mm)后,双工位收卷机自动切换,实现连续生产,成品膜卷经检验后即可进入后续制袋工序。

选择自封袋吹膜机时,需重点关注以下参数,它们直接决定薄膜质量、生产效率与成本控制:

以 “小时产量” 为核心指标,受螺杆直径、牵引速度、薄膜厚度影响。常见机型参数范围如下:

• 小型机(螺杆直径 45-50mm):适用于小批量生产,产量 50-80kg/h,可生产厚度 15-50μm 的薄膜;

• 中型机(螺杆直径 55-65mm):主流机型,产量 100-180kg/h,薄膜厚度 12-80μm,适配多数自封袋规格(宽度 50-300mm);

• 大型机(螺杆直径 70-90mm):规模化生产专用,产量 200-350kg/h,可生产宽度达 500mm 的薄膜,需搭配高速收卷系统(速度 60-80m/min)。

1. 厚度均匀性:通过 “厚薄偏差率” 衡量,优质设备可控制在 ±5% 以内(如设定厚度 20μm,实际偏差≤1μm),偏差过大会导致自封袋承重不均、易破裂;中型以上机型通常配备自动厚度控制系统(如红外测厚仪),实时检测薄膜厚度并调节模头间隙,确保均匀性。

2. 力学性能:包括拉伸强度(PE 薄膜纵向≥18MPa、横向≥16MPa)、断裂伸长率(纵向≥600%、横向≥500%),直接影响自封袋的韧性与耐用性;设备通过优化冷却速度(风环风速 5-8m/s)与吹胀比(通常 3:1),可提升薄膜结晶度,增强力学性能。

3. 透明度:以 “雾度” 为指标,食品级自封袋要求雾度≤10%,设备需采用高精度模头(加工精度 ±0.01mm)与洁净冷却风(过滤精度 10μm),避免杂质与气泡影响透明度。

1. 能耗指标:以 “单位产量能耗” 衡量,先进机型可控制在 0.8-1.2kWh/kg,小型机因加热效率低,能耗可能达 1.5kWh/kg 以上;节能设计包括:螺杆采用氮化处理(降低摩擦系数)、料筒采用保温棉(减少热损失)、电机采用变频驱动(节能 20%-30%)。

2. 原料兼容性:可加工 PP、PE(LDPE、HDPE)、EVA 等多种原料,部分机型通过更换螺杆(如 PE 专用螺杆为渐变型,PP 专用为突变型)与模头,实现多原料切换,满足不同自封袋需求(如 PE 自封袋柔软,PP 自封袋挺括)。

不同行业对自封袋的需求差异显著,需针对性选择吹膜机配置,确保设备与生产需求精准匹配:

需求特点:自封袋需符合食品接触安全标准(如 FDA、GB 4806.7),要求薄膜无异味、高透明度、耐温性好(可耐受 - 20℃至 80℃)。

选型要点:

• 原料系统:配备食品级料斗(不锈钢 304 材质)与高精度过滤装置(过滤精度 40-60 目),避免杂质污染;

• 加热系统:采用电加热(而非燃油加热),减少异味产生,料筒温度控制精度需达 ±1℃;

• 辅助配置:可选配在线异味检测装置,实时监测薄膜异味,确保产品安全。

典型应用:零食自封袋、保鲜食品袋,常用设备为中型机(螺杆直径 60mm),生产厚度 20-30μm 的 PE 薄膜。

需求特点:日用品自封袋(如衣物、玩具包装)需高韧性、抗穿刺;电子元件自封袋需防静电(表面电阻 10^6-10^11Ω),避免静电损伤元件。

选型要点:

• 抗穿刺需求:选择吹胀比 3.5:1 的设备,增强薄膜横向强度,或配备薄膜增强装置(如添加纳米碳酸钙母粒);

• 防静电需求:配备防静电母粒混合系统,确保母粒均匀分散(添加量 1%-3%),并搭配表面电阻检测装置,实时监控防静电性能;

典型应用:电子芯片自封袋、衣物收纳自封袋,中型机(螺杆直径 55mm)适配,薄膜厚度 25-40μm。

需求特点:工业自封袋(如零件包装)需耐油污、耐老化;医用自封袋(如器械包装)需无菌、高阻隔性(阻氧率≤5cm³/(m²・24h・0.1MPa))。

选型要点:

• 耐油污需求:选择 HDPE 专用螺杆(长径比 30:1),提升原料塑化效果,薄膜厚度控制在 40-60μm;

• 医用需求:设备需具备 GMP 认证,采用全不锈钢机身(易清洁),配备无菌冷却风系统(过滤精度 0.3μm),并支持在线灭菌(如紫外线灭菌装置);

典型应用:工业零件自封袋、医用消毒器械袋,大型机(螺杆直径 70mm)或定制机型适配。

热门产品